據外媒報道,隨著市場對電動汽車電池的需求不斷增長,密歇根大學(U-M)的研究人員開發了一種方法,可以預測制造工藝和材料的變化對電池壽命的影響。

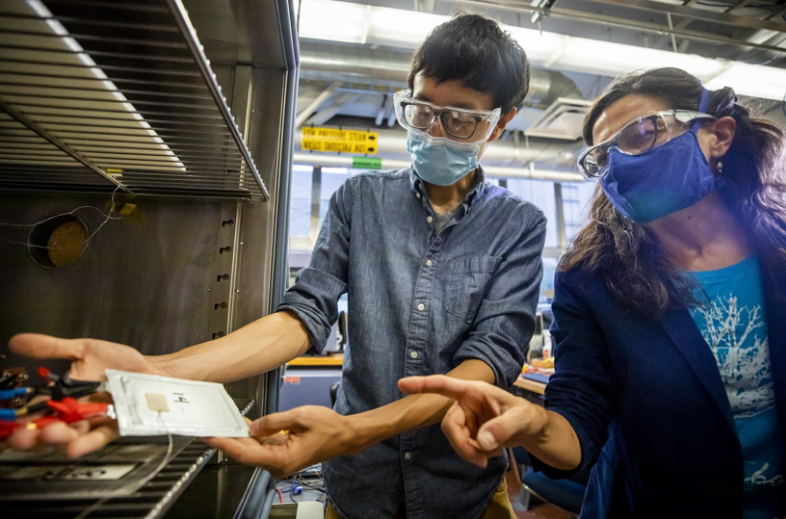

(圖片來源:密歇根大學)

U-M工程師已經確定了在制造電池后立即測量的內阻,并將其作為電池續航的關鍵指標。該測量可在制造過程的最后幾秒鐘內完成,幾乎沒有附加成本。

先前的研究表明,電池壽命可以預測,但需要重復循環,即充電、放電和再充電,以收集訓練算法所需的數據。確定壽命所需的老化測試可能需要數周到數月才能完成。因此測試只針對少數電池,而不是生產的所有電池。

而U-M的研究可以借助電阻測量或測量電池與內部電流的對抗程度準確預測電池壽命。這種電阻可能來自內部組件材料,或影響離子在電池電極間移動的電化學因素。低電荷水平下測量電阻非常關鍵。

該研究的主要作者、機械工程博士生Andrew Weng表示:“原則上,在低荷電狀態下,無需任何循環即可獲得電阻測量值,從而使模型訓練過程更快。”

那為什么電阻是評估電池壽命的關鍵指標?

電阻可以指示出有多少鋰與液體電解質合并,其中電解質負責將離子從電池內部的一個電極傳輸到另一個電極。該組合層,即固體電解質中間相,可以保護電極表面并延長使用壽命。

進入固體電解質中間相的鋰的量通常難以測量。但在低荷電狀態下,電池的內阻與進入固體電解質中間相的鋰的量密切相關。因此可以使用普通設備快速測量該保護層以及電池的工作容量。

隨著大量汽車制造商不斷將其產品線從內燃機技術轉移到混合動力和電動交通,密歇根大學的研究為汽車制造商提供了一個有用的工具。而汽車制造商的這種轉變也使該行業競相爭奪鋰離子電池材料,同時尋求提高生產率和降低成本。

研究負責人Anna Stefanopoulou表示:“汽車制造商一直在努力降低生產汽車的成本,而現在,他們正在尋求使電動汽車電池盡可能具有成本效益。所以我們試圖解決在制造過程中遇到的問題,即獲得電池壽命信息可以有多快?研究發現答案為立刻,前提是在高通量測試中獲得關鍵信號。找到這些關鍵的可衡量特征可以不斷改進和擴大國內電池制造。”