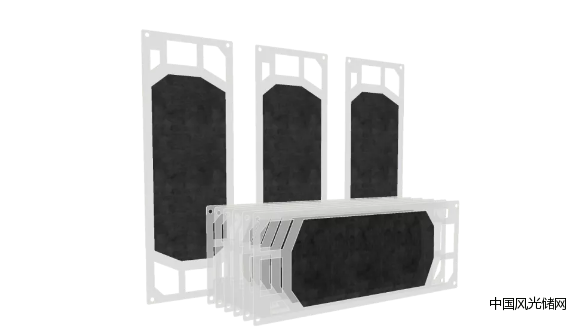

近期,長城旗下未勢能源攻克燃料電池行業“卡脖子”難題,實現完全自研全新高性能膜電極規模化量產,代表著長城燃料電池技術從研發階段邁進產業化發展新階段,加速了膜電極國產化進程,高效促進燃料電池技術規模化應用。

▲ 高性能膜電極

當前,我國氫能源產業及氫燃料電池汽車產業迎來高速發展時期,但產業化之路上,還有一些核心部件依賴進口,從成本、供應鏈安全上都制約著規模化應用的發展。對此,長城勇擔大企業之社會責任,構建國際級“制 - 儲 - 運 - 加 - 應用”一體化供應鏈生態的氫能戰略,從全產業布局,不斷加大研發投入,突破多項核心部件的技術壁壘,有效推動氫能產業化發展。此次,高性能膜電極規模化量產正是長城氫能戰略中的一項重要成果。

研發、制造雙突破

百萬片以上年產量加速膜電極國產化進程

作為燃料電池的核心關鍵部件,膜電極結構設計和制備工藝非常復雜,整個研發周期長、技術壁壘高,實現規模化量產難度十分高。長城從技術研發和生產制造兩方面進行突破,成功實現規模化量產,有效促進核心部件國產化進程。

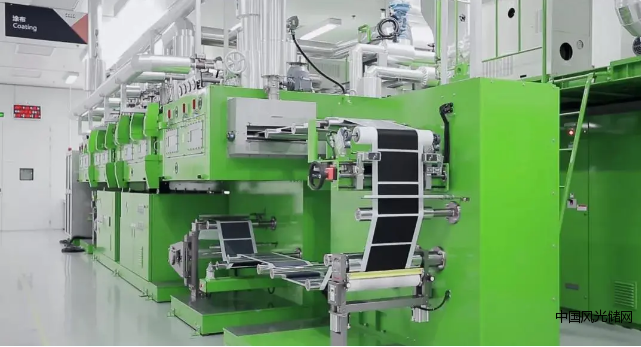

膜電極技術方面,長城創新“梯度技術”,采用多階分散制漿技術、梯度轉印技術、薄片化封裝技術實現離聚物定向梯度化分布,形成了特有的商業化膜電極技術序列。依托此項創新性技術,長城陸續攻克了高功率密度、可靠封裝和循環壽命等關鍵技術瓶頸,自主研發的膜電極產品擁有高性能特點,單位面積發電功率、催化劑鉑載量、使用壽命等關鍵性能指標均達到國內、國際先進水平,進一步促進膜電極核心技術國產化替代率,提升了自主技術的全球競爭力。

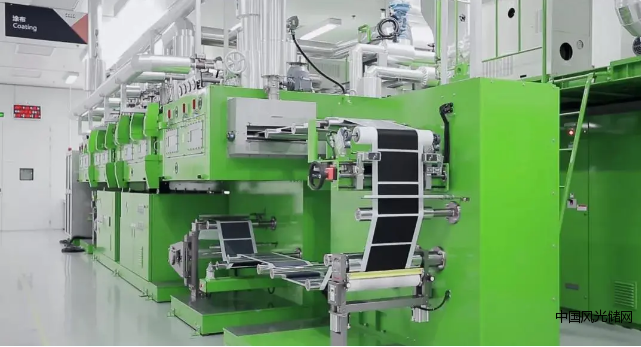

▲ 膜電極關鍵參數

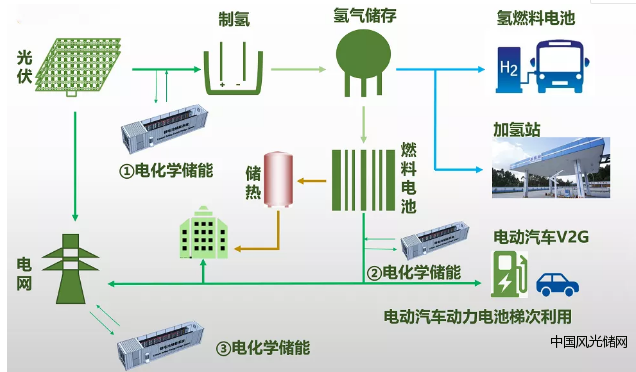

產品生產制造上,長城在智能制造上不斷實踐探索,個性化定制全球先進的日、德等高精度生產設備,自主設計全自動“卷對卷”膜電極生產線,集成在線檢測技術,實現全流程高精度控制,保障了產品的一致性和可靠性。該產線全面達產后,可年產膜電極百萬片以上,預計年產值超3億元以上,為加速膜電極國產化進程,推動燃料電池技術規模化應用提供了有力支撐。

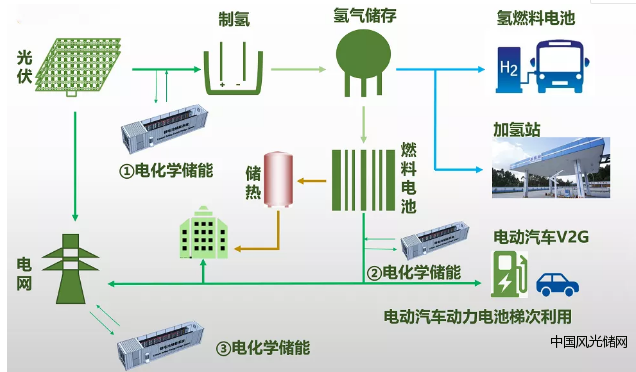

▲ 膜電極生產線

目前,高性能膜電極產品已全面開始接受國內、外客戶訂單,并將于2021年底批量化交付歐洲、加拿大等海外市場,與此同時,下一代產品開發和柔性的產線設計,也在同步進行中。未來,隨著產品的不斷應用和創新,長城在全球氫能市場上的競爭力將越來越強,而中國品牌的話語權也將越來越大。

全產業鏈發力

全面推動氫能產業規模化發展

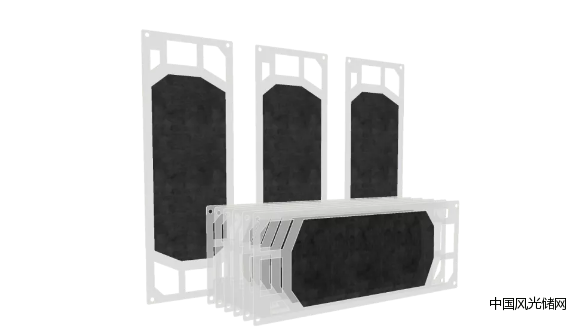

一直以來,長城積極推進氫能產業發展,在全產業鏈同時大力布局,以突破性的技術和優勢合作,加速產品落地和規模化應用,全面助推氫能產業規模化發展。目前已建成并運行國內首座氫能技術中心,實現氫能及燃料電池產業關鍵部件完全自主化,未來3年內,長城還將繼續投入超過30億元研發費用,并達到萬套產能規模。

具體成果方面,上游制氫領域推出新一代鈣鈦礦太陽能光伏技術,實現破世界紀錄的20.01%光電轉換效率;中游儲氫領域的氫+電儲能系統是一套規模化可再生能源存儲解決方案;下游核心產品層面上,長城的氫能核心動力系統零部件,能夠全面供應公交/大巴+重卡/物流+乘用車三大應用平臺。

目前長城已經實現“電堆及核心組件、燃料電池發動機及組件(控制器等)、Ⅳ型儲氫瓶、高壓儲氫閥門、氫安全、液氫工藝”六大核心技術和產品的知識產權完全自主化,多項技術均解決了制約行業發展的難題。此外,基于全產業鏈發展,長城在促進氫能產業規模化發展上也取得了諸多成果,除了此次高性能膜電極規模化量產外,長城此前完全自研的百千瓦級大功率燃料電池系統已經裝車重卡正式投運,促進了氫能產業商業化發展。

在國際級一體化供應鏈生態戰略下,長城以不斷創新的核心技術和產品制造能力實現諸多核心產品自主化規模量產,通過完整的產業布局大幅提升整個氫能產業規模化應用的速度,全面提升全球核心競爭力,不僅能夠有效推進此前提出的全球氫能市場占有率前三的目標,同時也為中國氫能產業發展貢獻重要力量,為全社會實現碳中和與綠色發展高效助力。